Неразрушающий контроль бетона представляет собой метод оценки прочности и других характеристик материала без повреждения его структуры. Эти испытания проводятся непосредственно на действующих конструкциях, что позволяет быстро получить результаты и получить точную информацию о фактических свойствах бетонного сооружения.

С помощью неразрушающего контроля можно определить класс прочности бетона. Например, бетон марки B30 способен выдержать нагрузку до 400 кг на см², а B40 — до 500 кг на см².

С помощью неразрушающего контроля можно определить класс прочности бетона. Например, бетон марки B30 способен выдержать нагрузку до 400 кг на см², а B40 — до 500 кг на см².

Разрушающие методы контроля

Для оценки качества бетонной смеси традиционно применяются разрушающие методы контроля, в рамках которых исследуются образцы, изготовленные непосредственно во время бетонирования, например, кубы или цилиндры. Эти образцы подвергаются испытаниям на сжатие и растяжение, что позволяет установить прочностные характеристики материала. Однако такой подход имеет несколько существенных недостатков. Во-первых, результаты испытаний становятся известны лишь спустя некоторое время после проведения тестов, что может замедлить процесс контроля. Во-вторых, прочностные характеристики зависят от размеров и формы образца, что иногда снижает точность получения информации о реальных характеристиках материала в конструкции.

Кроме того, разрушающие методы требуют извлечения образцов непосредственно с исследуемой конструкции, что нарушает её целостность и может повлиять на эксплуатационные характеристики. Поэтому такие методы часто используются в случае спорных ситуаций или в тех случаях, когда необходимо подтвердить соответствие строительных материалов определённым стандартам. Это также может потребовать согласования с заказчиком или владельцем объекта.

Кроме того, разрушающие методы требуют извлечения образцов непосредственно с исследуемой конструкции, что нарушает её целостность и может повлиять на эксплуатационные характеристики. Поэтому такие методы часто используются в случае спорных ситуаций или в тех случаях, когда необходимо подтвердить соответствие строительных материалов определённым стандартам. Это также может потребовать согласования с заказчиком или владельцем объекта.

Особенности неразрушающих методов

Неразрушающие методы контроля, напротив, позволяют оценить состояние бетона без его повреждения, что делает их особенно полезными в практике мониторинга и диагностики. Они обеспечивают точные данные о таких параметрах, как прочность бетона, его влажность, толщина защитного слоя и другие важные характеристики. Такие методы могут быть использованы как в лабораторных условиях, так и непосредственно на строительных объектах, что значительно повышает их удобство и эффективность при оценке состояния конструкций в реальном времени.

К основным преимуществам неразрушающих методов контроля можно отнести:

Одним из важнейших параметров, определяющих качество бетона, является его прочность, так как от неё напрямую зависит долговечность и надежность строительных объектов. Поэтому регулярная и тщательная проверка прочностных характеристик бетона является неотъемлемой частью контроля качества в строительстве. Все работы по оценке прочности бетона должны проводиться в соответствии с действующими нормативами, такими как ГОСТ 17624-2021, ГОСТ 22690-2015 и ГОСТ 18105-2018, что гарантирует их соответствие установленным стандартам.

К основным преимуществам неразрушающих методов контроля можно отнести:

- Сохранение целостности конструкции: материал не повреждается, и проверка не оказывает негативного влияния на его эксплуатационные характеристики.

- Мобильность: проверку можно провести прямо на объекте с использованием переносных приборов.

- Широкая область применения: методы подходят для различных типов конструкций и могут использоваться при различных условиях эксплуатации.

Одним из важнейших параметров, определяющих качество бетона, является его прочность, так как от неё напрямую зависит долговечность и надежность строительных объектов. Поэтому регулярная и тщательная проверка прочностных характеристик бетона является неотъемлемой частью контроля качества в строительстве. Все работы по оценке прочности бетона должны проводиться в соответствии с действующими нормативами, такими как ГОСТ 17624-2021, ГОСТ 22690-2015 и ГОСТ 18105-2018, что гарантирует их соответствие установленным стандартам.

Существует несколько методов неразрушающего контроля прочности бетона, которые включают как механические способы, так и более высокоточные, такие как ультразвуковое и радиографическое обследование. Среди механических методов можно выделить такие способы, как скол, отрыв, вдавливание и удар. Они используются для быстрой и относительно дешевой оценки прочности, но могут давать менее точные результаты по сравнению с более сложными технологиями.

В свою очередь, ультразвуковое обследование позволяет с высокой точностью измерить внутреннюю структуру бетона и оценить его прочностные характеристики. Радиографический метод, в свою очередь, используется для детального анализа состояния бетона, выявления дефектов и повреждений, а также для контроля качества бетона в труднодоступных местах.

Для соблюдения точности и достоверности результатов контроля, необходимо следовать рекомендациям и стандартам, изложенным в ГОСТах:

Проверка бетона может проводиться не только в проектный, но и в промежуточные сроки, что позволяет своевременно обнаружить отклонения от проектных характеристик и принять меры для их корректировки.

В свою очередь, ультразвуковое обследование позволяет с высокой точностью измерить внутреннюю структуру бетона и оценить его прочностные характеристики. Радиографический метод, в свою очередь, используется для детального анализа состояния бетона, выявления дефектов и повреждений, а также для контроля качества бетона в труднодоступных местах.

Для соблюдения точности и достоверности результатов контроля, необходимо следовать рекомендациям и стандартам, изложенным в ГОСТах:

- ГОСТ 17624-2021 — "Бетоны. Ультразвуковой метод определения прочности";

- ГОСТ 18105-2018 — "Бетоны. Правила контроля и оценки прочности";

- ГОСТ 22690-2015 — "Бетоны. Определение прочности механическими методами неразрушающего контроля".

Проверка бетона может проводиться не только в проектный, но и в промежуточные сроки, что позволяет своевременно обнаружить отклонения от проектных характеристик и принять меры для их корректировки.

Цель неразрушающих исследований

Методы неразрушающего контроля (НК) предназначены для:

Эти методики опираются на твердые научные принципы, однако из-за неоднородности бетона интерпретация результатов может быть сложной. На достоверность проведенных исследований влияют несколько факторов, таких как соблюдение регламентов проведения испытаний, техническое состояние оборудования, а также условия окружающей среды. Точное и корректное толкование данных возможно только с участием опытных специалистов, обладающих необходимыми знаниями и навыками.

Основная цель неразрушающего контроля — это оценка прочности, однородности бетона в конструкции, а также выявление трещин, пустот и других дефектов, которые могут повлиять на прочность и эксплуатационные характеристики бетонных сооружений.

- Оценки прочности и других характеристик бетонных конструкций.

- Выявления коррозионных процессов, влияющих на долговечность и безопасность конструкции.

- Измерения размеров трещин, а также локализации и определения характера дефектов.

- Определения уязвимых мест и слабых зон в бетонных структурах.

Эти методики опираются на твердые научные принципы, однако из-за неоднородности бетона интерпретация результатов может быть сложной. На достоверность проведенных исследований влияют несколько факторов, таких как соблюдение регламентов проведения испытаний, техническое состояние оборудования, а также условия окружающей среды. Точное и корректное толкование данных возможно только с участием опытных специалистов, обладающих необходимыми знаниями и навыками.

Основная цель неразрушающего контроля — это оценка прочности, однородности бетона в конструкции, а также выявление трещин, пустот и других дефектов, которые могут повлиять на прочность и эксплуатационные характеристики бетонных сооружений.

Методы неразрушающего контроля бетона

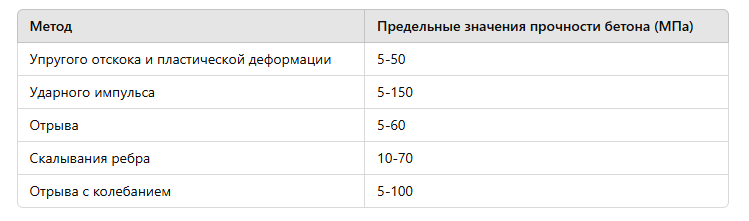

Контроль качества бетона может быть осуществлен как косвенными, так и прямыми методами. Выбор подходящего метода зависит от предельных значений прочности бетона, выраженных в мегапаскалях (МПа), что влияет на точность и возможность применения той или иной технологии.

Косвенные методы контроля:

- Упругого отскока и пластической деформации — позволяет определить прочность бетона на основе изменения скорости отскока при ударе.

- Ударного импульса — оценивает прочность на основе реакции бетона на ударную нагрузку.

- Ультразвуковое обследование — измеряет скорость распространения ультразвуковой волны через материал. Чем выше плотность бетона, тем быстрее распространяется ультразвук.

Прямые методы контроля:

- Отрыв с колебанием — используется для оценки прочности сцепления между бетоном и армирующими материалами.

- Скалывание ребра — позволяет оценить прочность и адгезию бетонного покрытия.

Целесообразность применения одного из методов напрямую зависит от прочности бетона, которая может варьироваться в пределах от 5 МПа до 150 МПа. Конкретные значения предельной прочности для различных методов приведены в таблице ниже:

Методы контроля по предельным значениям прочности

Ультразвуковое обследование

Ультразвуковой метод является одним из наиболее точных способов контроля бетона. Он основан на измерении скорости распространения ультразвуковых волн, которые быстрее проходят через плотные участки материала. Этот метод используется в соответствии с ГОСТ 17624-2021 и позволяет получить детальную информацию о качестве бетона без его разрушения.

Температурные ограничения

Для проведения испытаний бетона с использованием неразрушающих методов важно учитывать температурные условия. Применение большинства приборов для неразрушающего контроля возможно при температуре окружающей среды от –10 °С до +50 °С.

При этом испытания бетона в конструкциях могут проводиться только при положительных температурах бетона. Если требуется проводить тестирование при отрицательных температурах, это возможно только при условии, что конструкция была выдержана при температуре выше 0 °С не менее одной недели, а относительная влажность воздуха в этот период не превышала 75 % (ГОСТ 22690-88, п. 1.4).

Эти методики обеспечивают точную оценку прочности и других характеристик бетона, позволяя эффективно контролировать качество конструкций на всех этапах эксплуатации.

Испытания с применением ударного импульса

Метод ударного импульса основан на измерении изменения энергии удара, передаваемой от бойка прибора на поверхность бетона. Этот метод позволяет оценить прочностные характеристики бетона, основываясь на реакции материала на импульс удара. Он особенно эффективен для бетонов, толщиной более 5 см. Перед проведением испытаний поверхность бетона должна быть тщательно подготовлена, что обычно включает в себя очистку от загрязнений и пыли. В комплекте с прибором часто идет специальный абразив для очистки поверхности.

Для получения точных и надежных результатов необходимо заранее установить градуировочную зависимость для конкретного типа бетона. Это означает, что для каждого сорта бетона необходимо провести предварительные испытания, чтобы разработать калибровочную кривую. Одним из главных достоинств метода является его малое воздействие на поверхность бетона — после испытания на ней практически не остаются следы, что позволяет сохранять внешний вид конструкции. Диапазон измерений прочности бетона методом ударного импульса варьируется от 5 до 150 МПа, что делает этот метод универсальным для различных типов бетона.

Метод упругого отскока

Метод упругого отскока основан на зависимости между прочностью бетона и величиной отскока бойка инструмента от его поверхности. Для этого используется молоток Шмидта — прибор весом около 2 кг, который применяется как в полевых, так и в лабораторных условиях. В процессе испытания измеряется высота отскока бойка, которая фиксируется по шкале на приборе. Этот метод можно применять для горизонтальных, вертикальных и наклонных поверхностей, при этом важно, чтобы молоток был расположен перпендикулярно поверхности бетона.

Прочность бетона определяется с использованием градуированных кривых, которые учитывают особенности положения молотка и направление удара, поскольку величина отскока зависит от угла воздействия. Для получения более точных и объективных результатов рекомендуется проводить не менее 9 измерений, после чего вычисляется среднее значение прочности. Метод упругого отскока является быстрым, простым и сравнительно дешевым способом испытания бетона, но имеет некоторые ограничения по точности. В первую очередь, этот метод позволяет оценить прочность лишь в поверхностном слое бетона, на глубину от 2 до 3 см. Кроме того, точность результатов может зависеть от различных факторов, таких как состояние поверхности (например, гладкость), тип бетона, его влажность, степень карбонизации и другие физико-химические характеристики материала.

Метод пластической деформации

Метод пластической деформации используется для оценки твердости поверхности бетона, путем измерения следа, оставленного стальным шариком, встроенным в молоток. Для проведения испытания молоток ставят перпендикулярно к поверхности конструкции и производят несколько ударов. Затем измеряют размеры отпечатка, который остался на бетоне, а также на бойке молотка, и рассчитывают среднее значение этих показателей. По результатам измерений можно определить прочность бетона.

Этот метод работает по принципу вдавливания штампа в поверхность бетона, который может воздействовать на материал как с помощью статического давления, так и с использованием удара. Чаще всего для испытаний применяются молотки с ударным воздействием, в том числе ручные и пружинные устройства с шариковыми или дисковыми штампами.

Для выполнения испытания существуют определенные технические требования к оборудованию. Так, диаметр шарика должен быть не менее 1 см, а твердость используемой стали — от HRC 60. Толщина диска должна составлять не менее 1 мм, а энергия удара — от 125 Н-см. Метод пластической деформации используется преимущественно для бетона класса прочности не выше В40 и для конструкций с высокой степенью армирования. Этот метод позволяет эффективно и быстро оценить твердость и прочность поверхности бетона, однако его точность ограничена и применяется в основном для поверхностных проверок, поскольку не дает полной картины прочностных характеристик бетона на более глубоком уровне.

Метод ударного импульса основан на измерении изменения энергии удара, передаваемой от бойка прибора на поверхность бетона. Этот метод позволяет оценить прочностные характеристики бетона, основываясь на реакции материала на импульс удара. Он особенно эффективен для бетонов, толщиной более 5 см. Перед проведением испытаний поверхность бетона должна быть тщательно подготовлена, что обычно включает в себя очистку от загрязнений и пыли. В комплекте с прибором часто идет специальный абразив для очистки поверхности.

Для получения точных и надежных результатов необходимо заранее установить градуировочную зависимость для конкретного типа бетона. Это означает, что для каждого сорта бетона необходимо провести предварительные испытания, чтобы разработать калибровочную кривую. Одним из главных достоинств метода является его малое воздействие на поверхность бетона — после испытания на ней практически не остаются следы, что позволяет сохранять внешний вид конструкции. Диапазон измерений прочности бетона методом ударного импульса варьируется от 5 до 150 МПа, что делает этот метод универсальным для различных типов бетона.

Метод упругого отскока

Метод упругого отскока основан на зависимости между прочностью бетона и величиной отскока бойка инструмента от его поверхности. Для этого используется молоток Шмидта — прибор весом около 2 кг, который применяется как в полевых, так и в лабораторных условиях. В процессе испытания измеряется высота отскока бойка, которая фиксируется по шкале на приборе. Этот метод можно применять для горизонтальных, вертикальных и наклонных поверхностей, при этом важно, чтобы молоток был расположен перпендикулярно поверхности бетона.

Прочность бетона определяется с использованием градуированных кривых, которые учитывают особенности положения молотка и направление удара, поскольку величина отскока зависит от угла воздействия. Для получения более точных и объективных результатов рекомендуется проводить не менее 9 измерений, после чего вычисляется среднее значение прочности. Метод упругого отскока является быстрым, простым и сравнительно дешевым способом испытания бетона, но имеет некоторые ограничения по точности. В первую очередь, этот метод позволяет оценить прочность лишь в поверхностном слое бетона, на глубину от 2 до 3 см. Кроме того, точность результатов может зависеть от различных факторов, таких как состояние поверхности (например, гладкость), тип бетона, его влажность, степень карбонизации и другие физико-химические характеристики материала.

Метод пластической деформации

Метод пластической деформации используется для оценки твердости поверхности бетона, путем измерения следа, оставленного стальным шариком, встроенным в молоток. Для проведения испытания молоток ставят перпендикулярно к поверхности конструкции и производят несколько ударов. Затем измеряют размеры отпечатка, который остался на бетоне, а также на бойке молотка, и рассчитывают среднее значение этих показателей. По результатам измерений можно определить прочность бетона.

Этот метод работает по принципу вдавливания штампа в поверхность бетона, который может воздействовать на материал как с помощью статического давления, так и с использованием удара. Чаще всего для испытаний применяются молотки с ударным воздействием, в том числе ручные и пружинные устройства с шариковыми или дисковыми штампами.

Для выполнения испытания существуют определенные технические требования к оборудованию. Так, диаметр шарика должен быть не менее 1 см, а твердость используемой стали — от HRC 60. Толщина диска должна составлять не менее 1 мм, а энергия удара — от 125 Н-см. Метод пластической деформации используется преимущественно для бетона класса прочности не выше В40 и для конструкций с высокой степенью армирования. Этот метод позволяет эффективно и быстро оценить твердость и прочность поверхности бетона, однако его точность ограничена и применяется в основном для поверхностных проверок, поскольку не дает полной картины прочностных характеристик бетона на более глубоком уровне.

Радиографический метод неразрушающего контроля бетона

Радиографический метод является одним из наиболее эффективных способов оценки состояния бетонных конструкций. Он используется для исследования расположения арматуры, определения плотности материала и выявления пористости бетона. Принцип работы метода заключается в применении рентгеновских лучей, которые проникают через бетон и создают изображение его внутренней структуры. Такое изображение позволяет точно обнаруживать дефекты, такие как трещины, пустоты, а также проверять качество распределения арматуры внутри бетонной массы.

Для проведения радиографического контроля используется специализированное оборудование, которое позволяет получать высококачественные рентгеновские снимки. Эти устройства помогают выявлять даже минимальные дефекты, которые могут быть недоступны для визуального осмотра или других методов неразрушающего контроля. Такой метод обеспечивает высокую точность и надежность в выявлении скрытых дефектов, что особенно важно при обследовании старых или сложных конструкций.

Однако следует помнить, что радиографический контроль связан с определенными рисками для здоровья, поскольку используется рентгеновское излучение. Поэтому при проведении этих исследований необходимо строго соблюдать меры безопасности, включая защиту операторов и всех, кто находится в зоне работы с рентгеновским оборудованием. Важно, чтобы процедуры были выполнены квалифицированными специалистами, обладающими необходимыми знаниями и опытом.

Другие методы неразрушающего контроля бетона

Кроме радиографического метода, существует ряд других методик для неразрушающего контроля бетона. Наиболее распространенными являются ультразвуковая диагностика, метод упругого отскока, ударный импульс и методы отрыва с скалыванием. Эти методы, в отличие от радиографического, не требуют использования рентгеновского излучения, однако они могут быть менее точными для выявления некоторых типов дефектов.

Кроме того, существует ряд специализированных методов, таких как акустический, вибрационный и инфракрасный контроль, однако их использование ограничено из-за специфики применения и ограничений в точности. В частности, такие методы реже применяются в реальных условиях, поскольку требуют сложного оборудования и подготовки.

Примечание: наибольшие сложности при применении неразрушающих методов наблюдаются в конструкциях, которые подвергаются воздействию агрессивных внешних сред (соли, кислоты, масла) или экстремальных температур (высоких и низких). В таких случаях поверхности бетонных конструкций могут быть повреждены, что делает их анализ сложным. В таких ситуациях дефекты, возникшие в поверхностном слое, часто выявляются простукиванием, визуальным осмотром или смачиванием раствором фенолфталеина, который помогает обнаружить трещины и пористость.

Оценка толщины защитного слоя и диаметра арматуры

Ключевым аспектом контроля качества бетона является оценка толщины защитного слоя и диаметра арматуры, что имеет большое значение для долговечности и надежности конструкции. Защитный слой выполняет важнейшую роль: он не только укрепляет сцепление между арматурой и бетоном, но и защищает арматуру от воздействия влаги, перепадов температуры и агрессивных химических веществ, что предотвращает коррозию металла и увеличивает срок службы конструкции.

Толщина защитного слоя и диаметр арматуры определяются условиями эксплуатации бетонной конструкции, а также типом и размером арматурных стержней. Эти параметры строго регламентируются строительными нормами и стандартами, такими как ГОСТ 22904. Соблюдение этих стандартов является обязательным для обеспечения безопасности и долговечности конструкции.

Для проверки качества защитного слоя и расположения арматуры используются специализированные приборы, называемые арматурными локаторами. Эти устройства работают на основе принципа импульсной магнитной индукции, позволяя не только определять местоположение арматуры в бетоне, но и измерять толщину защитного слоя, а также фиксировать диаметр арматурных стержней. Такие приборы широко применяются как в полевых, так и в лабораторных условиях для контроля состояния железобетонных конструкций.

Радиографический метод является одним из наиболее эффективных способов оценки состояния бетонных конструкций. Он используется для исследования расположения арматуры, определения плотности материала и выявления пористости бетона. Принцип работы метода заключается в применении рентгеновских лучей, которые проникают через бетон и создают изображение его внутренней структуры. Такое изображение позволяет точно обнаруживать дефекты, такие как трещины, пустоты, а также проверять качество распределения арматуры внутри бетонной массы.

Для проведения радиографического контроля используется специализированное оборудование, которое позволяет получать высококачественные рентгеновские снимки. Эти устройства помогают выявлять даже минимальные дефекты, которые могут быть недоступны для визуального осмотра или других методов неразрушающего контроля. Такой метод обеспечивает высокую точность и надежность в выявлении скрытых дефектов, что особенно важно при обследовании старых или сложных конструкций.

Однако следует помнить, что радиографический контроль связан с определенными рисками для здоровья, поскольку используется рентгеновское излучение. Поэтому при проведении этих исследований необходимо строго соблюдать меры безопасности, включая защиту операторов и всех, кто находится в зоне работы с рентгеновским оборудованием. Важно, чтобы процедуры были выполнены квалифицированными специалистами, обладающими необходимыми знаниями и опытом.

Другие методы неразрушающего контроля бетона

Кроме радиографического метода, существует ряд других методик для неразрушающего контроля бетона. Наиболее распространенными являются ультразвуковая диагностика, метод упругого отскока, ударный импульс и методы отрыва с скалыванием. Эти методы, в отличие от радиографического, не требуют использования рентгеновского излучения, однако они могут быть менее точными для выявления некоторых типов дефектов.

Кроме того, существует ряд специализированных методов, таких как акустический, вибрационный и инфракрасный контроль, однако их использование ограничено из-за специфики применения и ограничений в точности. В частности, такие методы реже применяются в реальных условиях, поскольку требуют сложного оборудования и подготовки.

Примечание: наибольшие сложности при применении неразрушающих методов наблюдаются в конструкциях, которые подвергаются воздействию агрессивных внешних сред (соли, кислоты, масла) или экстремальных температур (высоких и низких). В таких случаях поверхности бетонных конструкций могут быть повреждены, что делает их анализ сложным. В таких ситуациях дефекты, возникшие в поверхностном слое, часто выявляются простукиванием, визуальным осмотром или смачиванием раствором фенолфталеина, который помогает обнаружить трещины и пористость.

Оценка толщины защитного слоя и диаметра арматуры

Ключевым аспектом контроля качества бетона является оценка толщины защитного слоя и диаметра арматуры, что имеет большое значение для долговечности и надежности конструкции. Защитный слой выполняет важнейшую роль: он не только укрепляет сцепление между арматурой и бетоном, но и защищает арматуру от воздействия влаги, перепадов температуры и агрессивных химических веществ, что предотвращает коррозию металла и увеличивает срок службы конструкции.

Толщина защитного слоя и диаметр арматуры определяются условиями эксплуатации бетонной конструкции, а также типом и размером арматурных стержней. Эти параметры строго регламентируются строительными нормами и стандартами, такими как ГОСТ 22904. Соблюдение этих стандартов является обязательным для обеспечения безопасности и долговечности конструкции.

Для проверки качества защитного слоя и расположения арматуры используются специализированные приборы, называемые арматурными локаторами. Эти устройства работают на основе принципа импульсной магнитной индукции, позволяя не только определять местоположение арматуры в бетоне, но и измерять толщину защитного слоя, а также фиксировать диаметр арматурных стержней. Такие приборы широко применяются как в полевых, так и в лабораторных условиях для контроля состояния железобетонных конструкций.

Неразрушающий контроль бетона является неотъемлемой частью современного строительного процесса, обеспечивая надежную оценку состояния материалов без повреждения конструкции. Этот метод позволяет оперативно и точно получить информацию о прочности, влажности, толщине защитного слоя и других ключевых характеристиках бетона, что способствует повышению долговечности и безопасности зданий и сооружений.

Если вам требуется качественная и своевременная проверка бетона с использованием самых современных методов контроля, обращайтесь в компанию БЦБТ. Мы предлагаем широкий спектр неразрушающих методов диагностики, включая ультразвуковое, радиографическое обследование и механические испытания, что позволяет получить достоверные результаты с минимальным воздействием на конструкцию. Наши специалисты обладают необходимыми знаниями и опытом, чтобы точно оценить состояние бетона и предоставить вам исчерпывающую информацию, соответствующую всем актуальным стандартам и нормативам.

С компанией БЦБТ вы можете быть уверены в высоком качестве услуг и надежности результатов контроля!

Если вам требуется качественная и своевременная проверка бетона с использованием самых современных методов контроля, обращайтесь в компанию БЦБТ. Мы предлагаем широкий спектр неразрушающих методов диагностики, включая ультразвуковое, радиографическое обследование и механические испытания, что позволяет получить достоверные результаты с минимальным воздействием на конструкцию. Наши специалисты обладают необходимыми знаниями и опытом, чтобы точно оценить состояние бетона и предоставить вам исчерпывающую информацию, соответствующую всем актуальным стандартам и нормативам.

С компанией БЦБТ вы можете быть уверены в высоком качестве услуг и надежности результатов контроля!